Валы и вставные литые валы

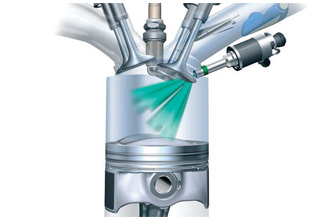

GVS Group всегда была важным пользователем металлических валов для корпуса дроссельной заслонки, и в 2005 году процесс вертикализации производства позволил GVS стать производителем этих видов продукции.

Такая потребность возникла из-за трудностей с поиском на рынке продуктов с соблюдением надлежащих стандартов качества, адаптированных к нашему процессу штамповки, и высокоточных штампов, реализуемых GVS.

Благодаря накопленному опыту использования валов, обширным знаниям о недостатках производственного процесса и многолетнему опыту работы с клапанами, GVS создала автоматический центр ЧПУ (числовое программное управление) в сотрудничестве с важной компанией, занимающейся механической автоматизацией. Это позволяет высокоточным станкам работать с запасом 5 микрон. Высококвалифицированный персонал позволяет нам реализовать все виды запрошенных валов, соблюдая высокую эффективность процесса и высочайшую степень точности.

Эта автоматическая линия была укомплектована индукционной закалкой с высокой пропускной способностью, которая гарантирует дополнительное преимущество для линии: непрерывность производственного цикла через жесткий поток, обеспечивающий связанные с этим преимущества, такие как качество, экономия и организация производства. В классическом процессе изготовления валов узлы производятся отдельно, а затем отправляются на внешнюю закалку. Затем они возвращаются внутрь для переделки.

Вся линия автоматически контролируется датчиками, постоянно проверяющими качество продукта. Это гарантирует стабильность и повторяемость процесса, позволяя осуществлять контроль, который не зависит от вмешательства человека (как правило, более 20). Это предотвращает чрезмерную фрагментацию процесса.

Как и с любой другой линейкой продуктов, GVS отличается от других традиционных производителей благодаря контролю загрязнений атмосферы и осведомленности своего обслуживающего персонала, который прекрасно понимает чистоту, точность и требования к исправности, предъявляемые на следующем этапе процесса: литье под давлением или этап сборки в корпусе дроссельной заслонки. Оба эти процесса требуют нулевых ошибок.

Используемые материалы могут варьироваться от нержавеющих сталей с низким процентным содержанием углерода до нержавеющих сталей, характеризующихся высокой коррозионной стойкостью, которые обычно включают:

- AISI 420C

- SAE 12L14

- DIN 9SMnPb28K.

Высококвалифицированный персонал GVS, благодаря собственной лаборатории, оснащенной станком для металлографической резки, устройством для металлографического отсева, полировальным устройством и микродурометром, может быстро предоставить информацию о качестве и производительности на линии.

Ключевым элементом качества при производстве валов являются точки центрирования в стержне, используемом для процесса формования. При правильной разработке они гарантируют 0 дефектов в готовом продукте для конечного пользователя. Это важное ноу-хау GVS, и благодаря глубокому знанию этих методов, мы можем легко добиться идеального изготовления валов с учетом требований к литью под давлением, обеспечивая надлежащее качество от начала и до конца процесса. В отношении всех этих моментов GVS гарантирует надежный процесс и конечный продукт, который отвечает требованиям потребителя.