Шестерни

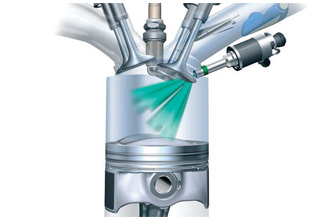

С учетом философии предоставления полного сервиса нашим клиентам, в 2001 году мы разработали нашу первую полностью пластиковую зубчатую передачу для использования в автомобильной промышленности. Сегодня формованные зубчатые колеса из пластмассы демонстрируют новые возможности и новые преимущества, которые можно легко использовать для применений, которые не могут обслуживаться металлическими зубчатыми колесами. Инспекционное оборудование теперь способно измерять эти уникальные детали с большой точностью.

Испытание на двухстороннюю прокатку зубчатых колес используется для опреде-ления и проверки управления процессом, моделирования условий работы зубчатых колес и обеспечения согласованности формованной детали в процессе производства. Испытание на крен может дать представление о допусках на усадку, обнаруживая/измеряя отклонение межосевого расстояния и просматривая общий эффект ошибок передачи, но не может рассчитать величину ошибки или необходимую коррекцию. Обычно он исполь-зуется для обеспечения того, чтобы одинаковые размеры зубчатых колес формировались последовательно в процессе производства.

Испытание на двухстороннюю прокатку состоит из оценок следующих параметров:

- Fi” - Общая сложная ошибка (TCE) или Отклонение двухплоскостного вращения: представляет разницу между самым большим и самым маленьким межосевым расстоянием за один оборот детали. Отсюда можно судить о качестве зубчатого колеса, а когда значения выходят за допустимые пределы, можно легко определить проблемы и исправить их.

- fi” - Ошибка от зуба к зубу: Представляет качество зубьев шестерни. Выявляется как вариация в рабочем центре.

- Fr” - Ошибка биения: выявляет ошибки расцентрованности.

- Aa” - Среднее расстояние до центра: проверяет размер шестерни во время теста.

Контрольные зубчатые колеса приводятся в контакт с рабочим зубчатым колесом для испытаний. Их материал и качество профиля должны быть лучше, чем у испытываемой шестерни, а скорость должна быть достаточно медленной, чтобы гарантировать правильное движение измерения. Это зависит от диаметра, ширины и веса редуктора, избегая изменения межосевого расстояния между ведущим и проверенным редуктором. Кроме того, измеряющая сила должна быть правильной, поскольку она может легко влиять на результаты испытаний, предотвращая типичные ошибки испытаний, такие как ошибка профиля, отклонение внешнего фланца, изменения толщины зуба, ошибки шага или волнистость профиля.

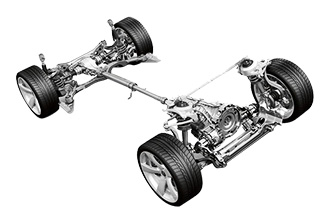

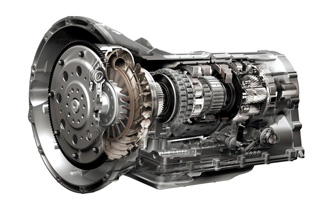

Измеряя всю шестерню, испытание на прокатку позволяет GVS производить полный контроль качества (проверку на 100%) для нескольких видов шестерен из пластика, а также металлических валов с зубчатым литым сектором для DBW (Drive-by-wire), средних зубчатых колес и шестерен для автомобильной техники.

Все эти и многие другие средства контроля качества применяются GVS во время производства. Благодаря инновационной технике мы можем полностью автоматизировать 100% проверку. Наш большой опыт работы с различными полимерами поможет нашим клиентам выбрать лучший пластик для их конкретных применений.